2025年,“十四五”规划持续推进,数字化转型已成为制造业的“必选项”。但在这一浪潮中,中小企业却常常陷入“投入高、见效慢、员工抵触”的困境。

最近,我在《中国工业报》上看到一篇深度报道:《制造业数字化转型加速:中小企业如何破局?》。文章指出,虽然越来越多的中小企业开始尝试引入工业互联网、智能制造等技术,但往往因为**认知模糊、组织能力不足、流程僵化**等问题,导致转型失败。

那么,问题到底出在哪里?我们是否忽略了真正影响转型成败的“关键因素”?

今天,我想从一个不太常见但极具洞察力的视角——**TOC(约束理论)**,来重新解读中小制造企业的数字化转型路径。

---

## 一、数字化转型的“瓶颈”不在技术,而在“系统约束”

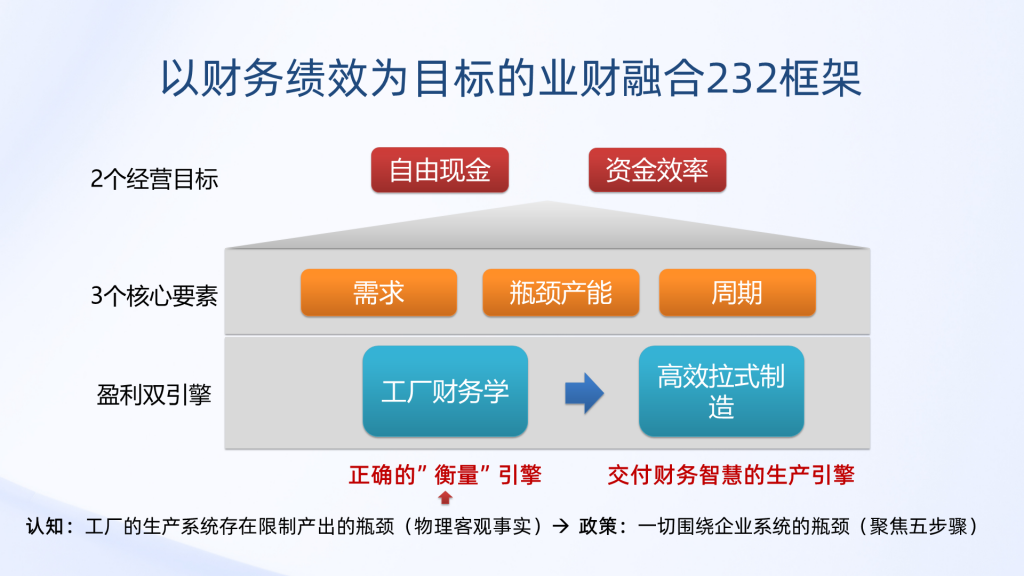

TOC(Theory of Constraints)的核心思想是:**系统的整体绩效,取决于最薄弱的环节(即“瓶颈”)**。想要提升绩效,必须先识别并突破瓶颈,而不是平均用力。

放到数字化转型中,我们就会发现一个残酷的现实:

> 很多企业的“瓶颈”根本不是技术落后,而是隐藏在组织、流程、认知中的“系统性约束”。

这些约束包括:

- **认知约束**:管理层对数字化价值理解模糊,盲目投入却看不到成效;

- **组织能力约束**:缺乏具备跨部门协同能力的团队,项目难以推进;

- **流程僵化约束**:旧流程与新工具格格不入,导致“系统崩溃”;

- **资源约束**:资金和人才有限,若未聚焦关键点,极易陷入“为数字化而数字化”的陷阱。

---

## 二、转型不是全面铺开,而是“聚焦关键少数”

TOC的另一大原则是:**聚焦于最能产生杠杆效应的环节**。

换句话说,数字化转型不是一场“全面战争”,而是一场“精准打击”。文章中提到“痛点驱动”,正是这一思想的体现。

建议中小企业这样操作:

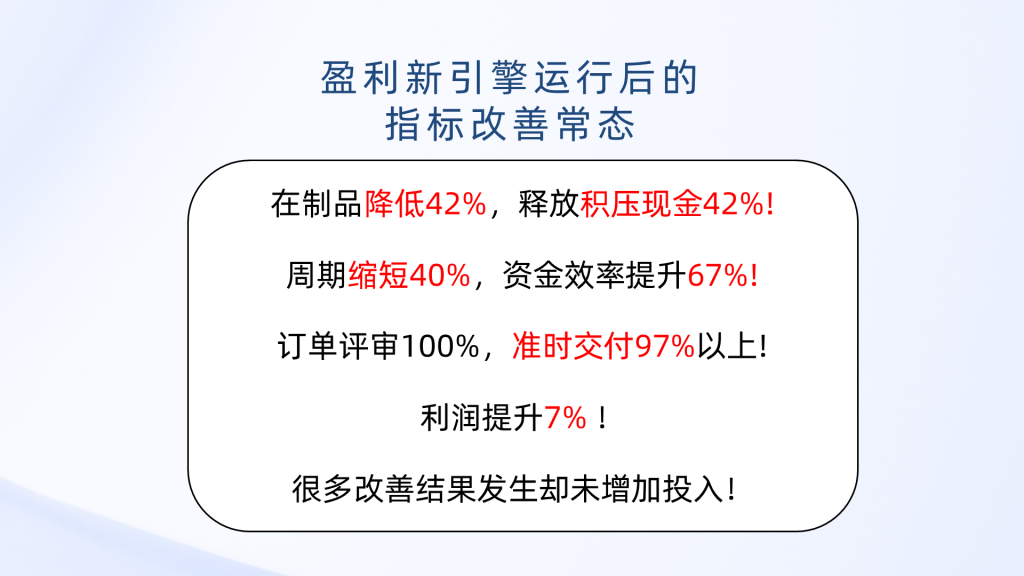

1. **识别瓶颈流程**:如订单交付周期长、库存周转慢、生产排程混乱等;

2. **引入关键工具**:如MES生产执行系统、APS高级排程、微询的极普SDBR数智系统;

3. **验证价值后复制**:在一个流程中取得成功后,再逐步扩展到其他流程。

这种“小步快跑、聚焦突破”的策略,能有效避免资源浪费和员工抵触,让数字化真正“落地生根”。

---

## 三、数字化是手段,不是目的

很多企业把“数字化”当作目标,却忘了它只是实现目标的工具。

TOC提醒我们:**数字化的目标,应该是提升交付能力、缩短周期、提高盈利能力、增强客户满意度**。

否则,再先进的系统、再酷炫的数字大屏,也只是“技术秀场”,没有实际价值。

---

## 四、真正的转型,是“组织+流程+文化”的系统变革

TOC强调,**技术变革必须伴随组织与流程的变革**。如果只是上了一套系统,但组织结构不变、流程不变、员工认知不变,那数字化只会变成“新瓶装旧酒”。

因此,我建议中小企业在推进数字化转型时:

- 成立“变革推动小组”,由高层支持、中层执行、基层反馈;

- 建立“试点-评估-优化-复制”的闭环机制;

- 同步进行员工培训与文化建设,让“数字化思维”深入人心。

---

## 五、写在最后:数字化转型,不是“弯道超车”,而是“精准突破”

在这个数字化浪潮席卷制造业的时代,中小企业不需要盲目追赶“风口”,更不需要盲目追求“全面升级”。

真正有效的转型,是**从识别瓶颈开始,用最小的资源撬动最大的改变**。

如果你也在为数字化转型“投入多、见效慢”而烦恼,不妨尝试从TOC的视角重新审视你的企业:

- 哪个流程最影响交付?

- 哪个环节最浪费资源?

- 哪个瓶颈最值得优先突破?

只有抓住这些“关键少数”,数字化转型才能真正成为企业发展的“加速器”。

---

### 📌【互动话题】

你在推动企业数字化转型过程中,遇到过哪些“系统性瓶颈”?欢迎留言分享你的经历与思考,我们一起探讨破局之道!